烧结砖减排节能工艺探讨

成都利马高科有限公司 范小林

内容提要:1、焙烧烘干工艺热工原理 2、减排工艺路线 3、减排SO2工艺方案 4、减排NO2工艺方案 5、减排颗粒物方案 6、烟热分离方案 7、湿法脱硫工艺设计参数

按照《砖瓦工业大气污染物排放标准》(GB29630-2013)修改单后的砖厂减排标准,烟气剩余氧含量18%,过剩空气系数为7的焙烧窑、烘干室大气排放标准: 二氧化硫150mg/m3; NO2:200mg/m3;颗粒物:30mg/m3。

- 焙烧、烘干工艺热工原理

- 焙烧的风量:

1moL,12克碳完全燃烧产生CO2时产热为407.0kJ,407.0/4.1868=97.2大卡, 8100大卡/kg碳,即1000克碳产生热8100大卡;300大卡/8100×1000=37克碳分子,产生co2中的c和02的分子量比例为 (16×2)/12=2.667;氧重量=37×2.667=98.7克;空气比重为标准状况(0℃和大气压强101325帕下密度氧气的比重)1.429kg/Nm3,过剩系数为1时,折算氧体积为0.069立方米,空气中含氧为21%,0.069/0.21=0.329立方米空气(25℃约为0.359Nm3);

当烟气剩余氧含量18%,过剩空气系数为7的焙烧窑的烟气(空气约等于烟气估算):

每公斤砖坯内燃为300大卡热量的碳:0.329×7=2.303立方/kg砖坯(300大卡热量的碳,0℃);按烟气温度为50℃计算,约为2.72立方烟气/KG砖坯;

每公斤砖坯内燃为400大卡热量的碳:0.329/300×400×7=3.07立方/kg砖坯(300大卡热量的碳);按烟气温度为50度计算,约为3.63立方烟气/KG砖坯;

1.1 烘干的风量

- 烘干1kg砖坯需要多少空气?

按不同温度的饱和绝对湿度:25度为0.023kg水/m3,45度为0.065kg水/m3,60度0.130kg/m3,100度0.588kg/m3。

入烘干窑砖坯水份为14%,出烘干窑为4%;入焙烧窑空气25度/湿度为70%,带入水份0.016kg/m3,烘干排潮温度45度,排潮最大能力为0.049kg/m3;排潮温度60度,排潮最大能力为0.114kg/m3;

所以14%水砖坯,排潮温度60度,每kg砖坯,需要大于1.22立方的烟气; 45度排潮,每kg砖坯,需要大于3立方的烟气;

如果入烘干水份降低为12%,排潮温度45度,排潮风量2.4立方/kg砖坯;

故减少排潮风量的节能办法,晾坯24小时。

热量可以提高送热风温度办法来达到热量平衡。

- 实测烟和余热分离是的抽烟烟气含氧量为18%时,火速达到高产要求,其过剩系数为7,配风为72立方烟气/KG砖坯;

- 实测烟热进烘干窑时的烘干排潮氧含量达到3%,过剩系数为10.5,烘干风达到4.8立方烟气/KG砖坯。

- 对内燃为300大卡/kg的砖坯,烘干排潮取5立方/KG,焙烧风量在4立方/KG。例如,每小时10000砖,27500kg/小时,焙烧的有效风量110000Nm3/h,烘干排潮有效风量137500 Nm3/h;选择风机风量建议去75工作点,上述风量除以0.75作为风机选配风量。

2 减排工艺路线

按照烧结砖的原料处理、砖坯成型、烘干焙烧的工艺过程,减排工艺简单归纳燃烧前、燃烧中、燃烧后三个阶段。采用烧前、烧中、烧后对so2、NO2、颗粒物减排工艺路线。分别叙述如下。

3 减排SO2工艺方案

3.1 燃料配方减排(燃烧前脱硫):

燃烧前脱硫,可以选用经过洗选、气化、热解的低硫焦碳做燃料;高热值低硫煤,低热值无硫煤(煤矸石)做燃料;选用气化、热解脱硫天然气和半水煤气做燃料。

最经济实惠的办法为选用高热值低硫煤和无硫的存放多年的煤矸石做为制砖原料。

- 例如,1公斤砖坯发热量按300大卡,18%剩余氧含量时产生烟气为72Nm3/(kg砖坯)计算,

S+O2→SO2+334900kJ/k mol(S)

32克分子硫:32克分子氧; 即 :1g硫产生2g 二氧化硫

湿法脱硫效率按80%计算,每kg砖坯产生150mg/0.2×2.72=2040mg二氧化硫,为高限值,折合硫量1.02g/kg砖坯;

- 采用6000大卡/kg的煤,300大卡为50g,煤土比例1:19,煤炭含硫:02g/50g=2.04%

选用燃料为6000大卡/kg,含硫小于2%,采用脱硫效率80%的普通脱硫塔就可以达标。

- 如果选用900大卡的煤矸石,配煤比例1:2,333kg煤矸石/(kg砖坯),硫量小于1.02g/kg砖坯,煤矸石含硫1.02/330=0.3%,采用脱硫效率80%的普通脱硫塔就可以达标。

煤的含硫量在上述的值上,每增加一倍,脱硫的投资成本和运行成本都会增加一倍。

例如,采用含硫2.1%的900大卡煤矸石,18%氧含量时so2达到5142mg/Nm3,必须采用脱硫效率大于97%的2级湿法脱硫,脱硫投资成本和运行成本将达到900大卡含硫0.3%的煤矸石或者6000大卡含硫2%的高热煤的7倍。所以使用高硫低热值煤矸石的脱硫减排成本太高,节能利废价值大打折扣。

- 减排节能利废燃料:采用粉煤灰、炉渣、麦壳、谷壳、秸秆粉、维生素生产废渣等不含硫的燃料都可以降低烧结砖坯的so2排放量。秸秆、谷壳、麦壳磨粉掺入砖坯作为内燃,焙烧中形成微孔供氧可以提高燃烧效率提高产量,烘干中粉煤灰、炉渣、麦壳、谷壳、秸秆粉、维生素生产废渣等都会提供微孔水蒸气出口,减少裂纹,故也叫防裂添加剂。秸秆可以制作秸秆裂化气,秸秆裂化气的价格比天然气略低。污水处理厂污泥在烧砖的燃烧中从低温到高温,烟气从高温到低温,砖瓦烧结过程,不能满足垃圾焚烧炉的燃烧工艺3T要求,容易产生和二次合成二恶英,建议必须通过环评不产生二恶英时,才能使用污水处理厂污泥烧砖。

- 减排原料利废:对缺乏页岩资源的地方,可采用河道淤泥、黄河淤沙、建筑垃圾作为替代高硫煤矸石的原料,但是,这些材料的物理化学性能很难单一材料满足烧结砖要求,往往需要多种原料配方的配料工艺才能烧出合格的砖。

3.2燃烧中脱硫(燃烧中固硫)

燃烧中固硫,可简称燃中固硫。是在煤燃烧使用前,先在煤中添加固硫剂,使得燃料燃烧过程中产生的二氧化硫、硫化氢等气体与固硫剂反应生成硫酸钙(无水石膏)、硫酸钡等固体硫化物,将硫固留在燃烧后的物质中,形不成二氧化硫气体,不会排放到大气中。

比较实用固硫剂是钙。钙使用量为含硫量的3倍,配料加入砖坯中,脱硫效果可以达到60~70%。加钙量计算:900大卡2%含硫煤矸石,含硫0.007kg/kg砖坯,加入钙使用量为2%;6000大卡2%含硫加入钙0.003kg/KG砖坯,为0.3%,由于钙加入量少不会产生石灰爆裂。

对烧结最高温度低于1100度的材料,可以采用石灰和石灰石固硫办法。

1.生石灰的CaO和Ca(OH)2的固硫作用

添加固硫剂CaO,在燃烧时会与产生的SO2、SO3,反应生成固态CaSO4,从而达到固硫作用。反应式为:

2CaO+2SO2+ O2=2CaSO4

CaO+SO3+ =CaSO4

生成石膏

熟石灰Ca(OH)2的固硫作用

Ca(OH)2+SO2=CaSO4·H2O +H2

Ca(OH)2=CaO+2H2O、2CaO+2SO+O2=2CaSO4

Ca(OH)2的热分解温度是580℃,生成石膏。

石灰的脱硫作用与湿法脱硫化学反应是一样的。

把生石灰加水搅拌陈化72小时后变成熟石灰,成型变成型煤固硫加压制成有孔的圆形或矩形坯体,在燃烧中取热、固硫。原料陈化成型工艺,可以方便的把石灰加入原料在砖坯中,内燃砖燃烧中获得热量烧成制品并固硫,其烧制过程的机理与型煤固硫燃烧过程类似,所以内燃烧砖工艺可以达到非常好的固硫效果。

2.CaCO3的固硫作用

含有CaCO3的矿物,如石灰石、方解石、白云石等固硫剂,在窑炉内最佳分解温度为800~900℃,分解生成CaO的活性最大,固硫的反应式为:

CaCO3=CaO+CO2

2CaO+2SO2+O2=2CaSO4

CaO+SO3+=CaSO4

石灰石固硫与熟石灰Ca(OH)2固硫不同点是,石灰石在800~900℃固硫,熟石灰Ca(OH)2可以在常温下生成石膏固硫。

把石灰石固硫法,融入烧结工艺中:在焙烧窑烧石灰,烧出来的生石灰掺入原料中破碎、过筛、陈化、成型成固硫坯体,再进入焙烧窑烧结固硫。下图为既烧砖又烧石灰,加了石灰降低烧结温度和固硫的德国米黄色自保温砖坯:

实践结果,成都一个砖厂,采用6000大卡含硫1.75%煤,加煤量为砖坯的5%,硫含量小于砖坯的0.1%,18%的氧含量时,产生so2为643mg/Nm3,页岩材料含有0.5%石灰石,有足够形成固硫需要的钙量。

低温烟气进脱硫塔前测试结果:19.3%氧,so2含量:97mg;NO2:20mg,折合为18%,so2:171mg/Nm3,NO2:35mg/Nm3;石灰石固硫脱硫效率为73.4%。

高温烟热进烘干后排潮气进脱硫前的测试结果:氧:20.21%;SO2:11.4mg;NO2:2.2折合为18%氧,SO2:43.3mg;NO2:8.36mg/Nm3。说明高温烟热的so2含量小,也说明烘干窑有一定的脱硫作用。

采用6000大卡含硫1.75%煤的高温烟热烘砖,0.5%含钙固硫后,排潮气进脱硫塔前已经达到排放标准。

采用6000大卡含硫1.75%煤的低温烟热不用排放,0.5%含钙固硫后,烟气进脱硫塔前已经脱硫73%,仅so2超标21mg/Nm3,简单的湿法脱硫就可以达到排放标准。

| 烧结砖固硫剂、固硫助剂 | ||

| 固硫剂分类 | 固硫剂 | |

| 钙系固硫剂 | 金属氧化物 | CaO;增塑性;降低烧结温度 |

| 氢氧化物 | Ca(OH)2;增塑性;降低烧结温度 | |

| 盐类 | CaCO3,用量小于5%,颗粒小于0.5m | |

| 其他固硫剂 | 金属氧化物 | MnO2,Fe2O3,SiO2,AI2O3,BaCI2 |

③ 造纸厂废碱液固硫

主要是Ca(OH)2脱硫原理。废液中如果含有NaOH,KOH,Mg(OH)2,小心泛霜。

现在成都、重庆的砖厂采用减排工艺路线是,不再使用发热量1000大卡左右的含硫煤矸石为做内燃煤,改为使用发热量6000大卡的低硫煤(1.75%)做内燃煤,原料含钙0.5%的固硫和高热低硫的燃煤的选择方案降低了二氧化硫排放量70~80%;燃烧后的烟气,再经过简单的一级湿法脱硫除尘,都能够达到改单后的18%氧含量为基准的减排标准。

总结:如果砖坯的含硫量小于0.1%(1g/1000g),固硫脱硫效率50%,脱硫塔前的so2基本达标,简单的水喷淋脱硫就可以达标;砖坯的含硫量大于0.2%~0.5%,固硫50%效率,要求脱硫塔脱硫效率80%~92%;砖坯含硫达到0.5~1%时,固硫50%效率,要求脱硫塔脱硫效率93%~96%;砖坯含硫大于1%,脱硫减排成本更高(高于煤矸石利废效益),此种高硫煤矸石没有利废价值。

根据多家煤矸石砖厂的检测结果,按修改单的新标准,SO2达标50%;而采用高热值低硫煤的页岩砖厂,SO2达标厂占95%以上(多数厂不进脱硫塔都可达标)。

4、减排NO2工艺方案

- NO2的合成在1300度反应合成快,在900~1000度范围有少量合成。根据烧结砖原理,高温下形成液相物资达到16~17%时为烧熟,多高烧结温度能够有足够比例的使物质熔化,决定于材料中低熔点物质的分布比例。单一物质不能烧砖,混合物质如粘土、页岩(粘土沉积)、煤矸石(粘土沉积)可以烧砖。加入低熔点材料可以增加低温下熔化物质的比例,降低烧结温度,既可以减少NO2的合成,又可以节约燃料。

原料加入石灰固硫时,由于Ca(OH)2熔点580度,既可以固硫,提高材料塑性,还可以降低烧结温度。实践证明加入一定量的熟石灰,可以降低烧结温度30~100度,加入熟石灰量的多少由材料组分决定。其他添加剂材料降低烧结温度办法,可以参考陶瓷工业的一些原料配方减排节能措施。例如,铌镁酸铅在900多度就能成瓷,而氧化铝需2000多度。比如铅锌尾矿,熔点327.4℃~熔点419.5℃,既可以降低烧结温度,还可以熔化后形成煤燃烧的供氧微孔,节煤高产。

其他的脱硝(NOx)的办法如SNCR(英文全拼为“Selective Non-Catalytic Reduction”,中文意为“选择性非催化还原”),SNCR是一种成熟NOx控制处理技术。SNCR方法主要使用含氮的药剂(液氨,氨水,尿素)在温度区域870~1200°C喷入含NO的燃烧产物中,发生还原反应,有氧气的情况下,脱除NO,生成氮气和水。

SNCR技术脱硝成本高,对低附加值的烧结砖不适采用。如果出现NOX超标问题,最好办法是材料选配采取措施,即使外购原料也比上SNCR的成本低。

根据多家砖厂的检测结果,按修改单的新标准,颗粒物达标的砖厂约为95%。由于砖烧结温度比较低,颗粒物达标比较容易。

5、减排颗粒物方案

采用下面方案可以减排颗粒物:

- 精准配煤,配煤误差小于±10大卡/kg原料,不用焙烧时外投煤来弥补配的热值不准;

- 陈化仓多准备2个仓,低热值仓和高热值仓,用于在成型时做不同品种砖的燃料热值调配,不再在窑上通过外投煤调配燃料,杜绝焙烧外投煤。

- 如果必须使用外投补充燃料,建议使用天然气、液化气、秸秆裂化气。

- 窑车进窑前使用空气吹灰除尘(预烘干);

- 全厂工艺线上落实标准修改单的除尘降尘措施;

内燃烧砖,烟气经过从砖坯内部溢出,砖坯成为最好的烟气过滤除尘器,只要不外投煤,并落实上述各项措施,再配以湿法脱硫塔的喷雾除尘,在氧含量18%时,颗粒物达标没有问题。

成都利马高科的LM-PM-J自动配料系统,采用皮带秤减量计量配煤方法,可以实现精准配煤,精度达到2%。

不投外燃的无尘焙烧方法,需要根据火带与标准的误差来调节风量和并配合火带的长短微调进车的快慢,使烧结时间不受进车快慢的影响。内燃焙烧原理,进车不仅是烧砖烧好了进车,也等于给焙烧窑加燃料,焙烧工艺上的进车快慢不影响焙烧质量的烧法,称之为高温宽带快烧。成都利马高科的LM-SZ-02节能焙烧系统可以自动控制下实现不加外燃的高温宽带快烧。

根据多家砖厂的检测结果,按修改单的新标准,颗粒物达标的砖厂约为30%。所以颗粒物达标比较困难。

6、关于烟热和余热分离

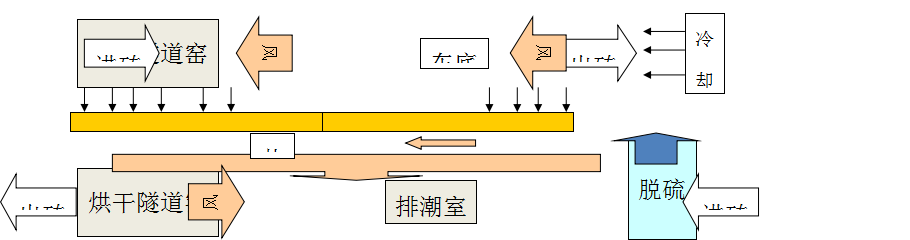

- 1烟热和冷却余热都进烘干室烘砖,排潮气进脱硫塔的方案

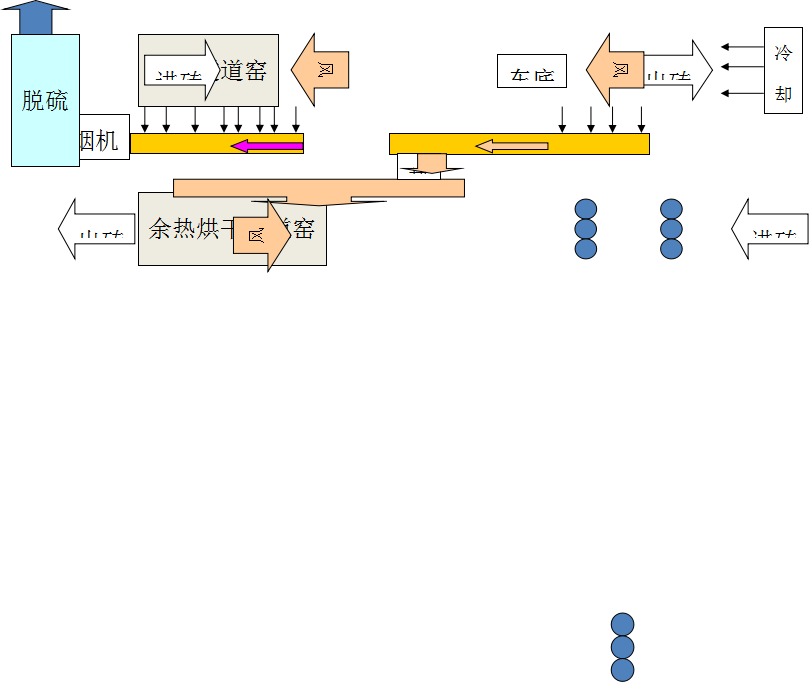

- 6.3低温烟热不利用直接进脱硫塔,高温烟热和冷却余热进烘干室烘砖方案

“6.1” 烟热和余热烘干与“6.2”款的烟热不用仅余热烘干的比较:“6.2”比“6.1”要么产量降低10~15%,要么煤耗增加10%;“6.2”比“6.1”的万砖电耗降低10%;

成都一砖厂,同样发热量2017年4月烟热和余热烘干月平均日产量28车;2017年6月和7月烟热不用仅余热烘干平均日产量24车,扣除市场4月市场好的原因,不利用烟热比利用烟热降低产量10%以上。

“6.1” 烟热和余热烘干排潮烟气进脱硫塔前的重庆在线监测测试结果:( 6000大卡/kg,1.5%含硫,内燃320大卡/kg砖坯,0.5%钙固硫)氧含量19.37%;SO2:31.41mg/Nm3;NO:11.3mg/Nm3,折算为18%,SO2:57.8mg/Nm3;NO:20.8mg/Nm3,达到了标准;

“6.2”款的烟热不用仅余热烘干排潮气进脱硫塔前的成都一砖厂测试结果:(6000大卡/kg,1.75%含硫,内燃300大卡/kg砖坯,0.5%钙固硫)氧20.75%;so2:2.86mg/Nm3;NO2:0.82mg/Nm3;折合氧18%,so2:34.32mg/Nm3;NO2:9.84mg/Nm3,SO2和NO2达到排放标准,颗粒物和氟化物没有检测,颗粒物指标为30/12=2.5mg/kg(难达标);烟气进脱硫塔前测试数据:氧17.14%;so2:88.66mg/Nm3;NO2:23.58mg/Nm3;折合氧18%,so2:68.89mg/Nm3;NO2:18.32mg/Nm3。SO2和NO2达到排放标准,颗粒物和氟化物没有检测;颗粒物指标为38.6mg/Nm3。

“6.3”款低温60度以下烟热不利用直接进脱硫塔,高温烟热和冷却余热进烘干室烘砖方案,是“6.1”和“6.2”的折衷方案,对产量影响不大。排潮气进脱硫塔前的成都一砖厂测试结果:(6000大卡/kg,1.75%含硫,内燃300大卡/kg砖坯,0.5%钙固硫)氧:20.21%;SO2:11.4mg;NO2:2.2折合为18%氧,SO2:43.3mg;NO2:8.36。SO2和NO2达到排放标准,颗粒物和氟化物没有检测,颗粒物指标为30/3.8=7.89mg/kg;低温烟气进脱硫塔前测试数据:19.3%氧,so2含量:97mg;NO2:20mg,折合为18%,so2:171mg/Nm3,NO2:35mg/Nm3;SO2超标21,NO2达到排放标准,颗粒物和氟化物没有检测;颗粒物指标为17mg/Nm3。进脱硫塔后可以达标。

建议采用低温60度以下烟热不利用,直接进脱硫塔,高温烟热和冷却余热进烘干室烘砖方案。

7、湿法脱硫工艺设计参数

7.1 脱硫烟气量,烟热不进烘干室的烟气按4Nm3/kg砖坯计算,烘干排潮风量按5Nm3/kg砖坯计算,标砖按2.75kg/块计算,其他砖按孔洞率和体积折标系数计算小时产量小时风量;风速小于8米/s计算管道截面积;送塔烟道为正压防止漏风进入脱硫塔增加含氧量。

7.2 脱硫量及脱硫效率指标:砖坯热值按300~350大卡/kg砖坯计算,求出每kg砖坯含硫量,按每kg砖坯3Nm3烟气,计算入脱硫塔前的含硫量,再结合排放标准计算脱硫效率,选择的达到脱硫效率的脱硫方案;

7.3 脱硫塔及管道风速度设计:现在有的厂脱硫与不脱硫增加排潮风机电耗一倍。为了不影响生产,达到脱硫效果,降低脱硫耗电量,有的厂管道设计风速度为3.5米/秒,脱硫塔设计风速度2米/s;脱硫塔停留时间不小于15秒,使风机阻力最小,风机电耗仅增加20%。

结语:本文主要针对SO2减排提出了燃料减硫、原料固硫、烟气脱硫的减排措施;对NO2和氟化物主要采取原料配方减排;对颗粒物提出场地除尘、窑车除尘、精准内燃、无尘焙烧的减排措施。总结提出了总量控制、分段处理、系统配套的减排工艺路线。

参考文献:

[1] 王晋麟《制砖原料中添加固硫剂达到提高脱硫效果的设想》,《砖家》2017年4月

[2] 赵镇魁《烧结砖瓦生产应知应会600问》,中国建材工业出版社